2012.01.27

さて、去年の後半よりバンテックは、小さな商談会や展示会に出展をしています。

そして、二人並ぶと、なかなか兄弟のようでもあります。でも、田切さんは文系で増渕さんは理系。

この展示会が、二人にとって初めてだったとの事。田切さんは、一日立っているのがつらかったとの事。

この時は、栃木から新幹線で名古屋まで。

バンテックの看板の下のボードです!

まだまだ、営業は慣れないようですが、この展示会では、2日間で1000人以上の方と交流ができました。

2012.01.19

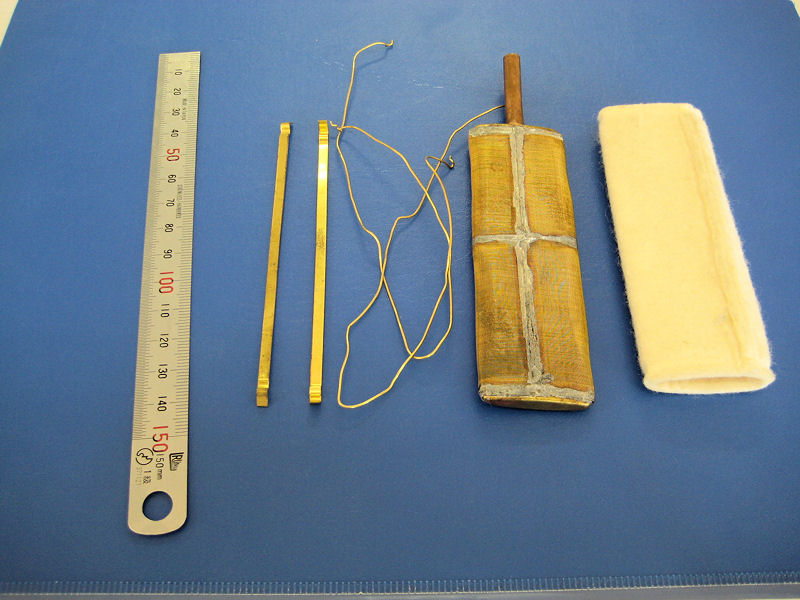

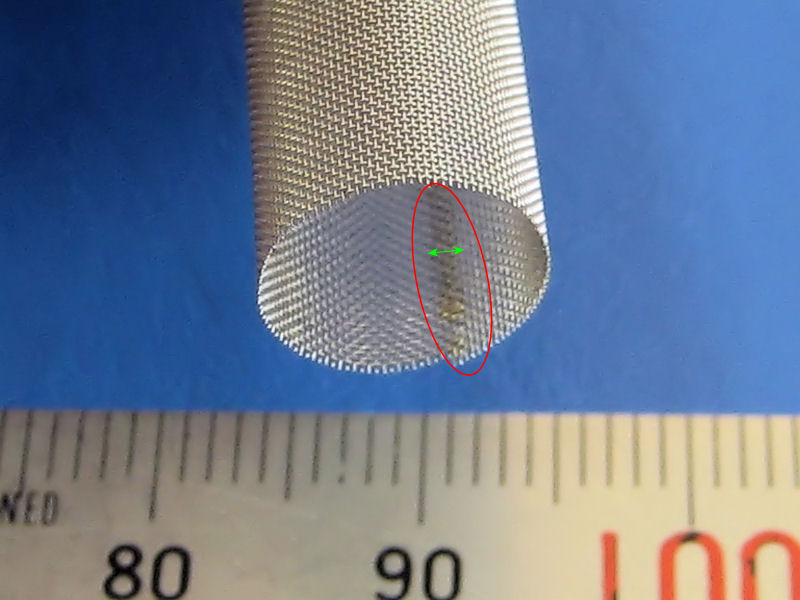

さて、以前にこの写真を掲載したことがありました。

いつか、この組み立て部品を解体していたいと思っていたのですが・・・

その日がとうとうやってきました! その写真がこれです!!!

レシプロコンプレッサーの中に使用されるフィルターです。

今度、この製品を作るところが見られるので、たいへん、楽しみなのです!!

「古きを知り、新しきを知る」 なんか、こんな言葉が聞こえてきそうな製品でした~

2012.01.6

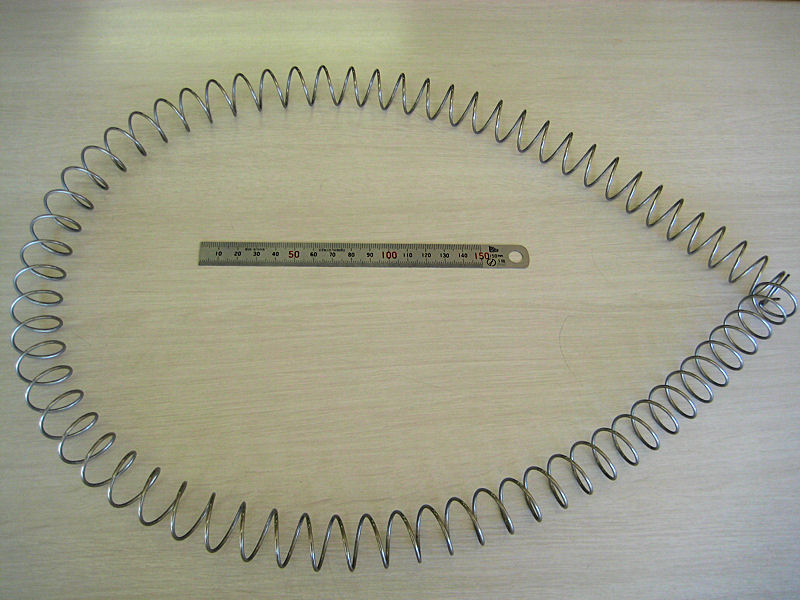

ではここで、超ロングなフィルターのお話の続きです。

↓↓↓↓↓ ↓↓↓↓↓

”真っ直ぐに”の要望通りのフィルターの筒の部分ができたわけですが、ここで、もう一つの難関がありました。

約1m長さのステンレスコイル

どうやって、この長い筒の中にほぼ同径のコイル状のスプリングを入れるか?

この製品には標準書はなく、どのように作ったか、は、職人さんしか分からなかったのですが、その職人さんは既にリタイアされていて、話を伺うこともできなかったそうです。

ですから、サンプルとして渡された1本のフィルターからしか、情報はなかったのです。

すると・・・・ そこにヒントがありました。

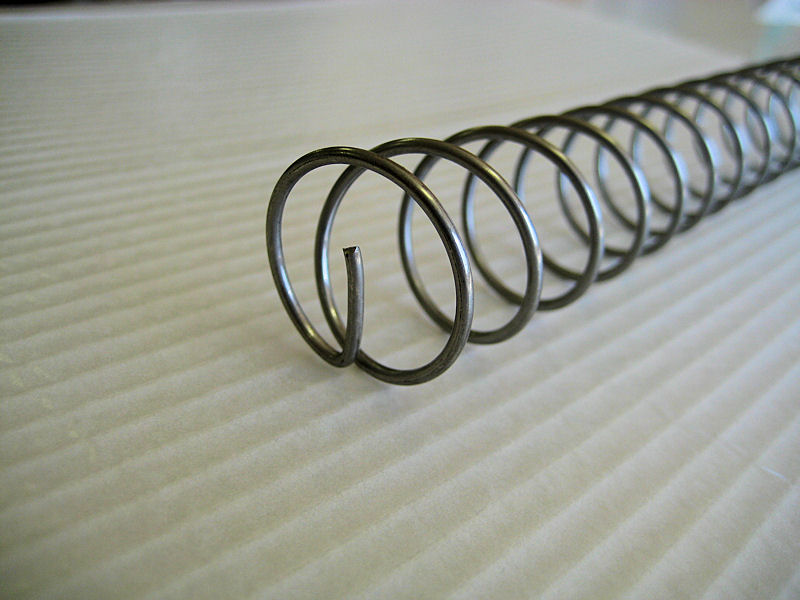

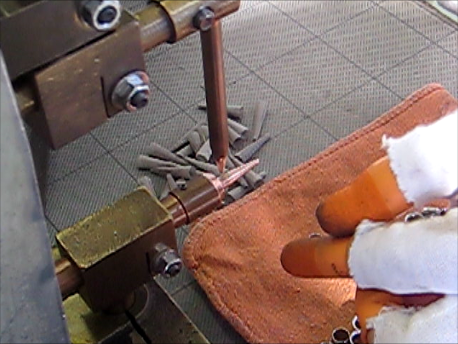

それは、とても単純な事でしたが、その何本かのフィルターに入っていたコイルには、先端部分に”ツメ”のようなものがあったのでした。

ツメがないもの ツメがあるもの

ここでまた、簡単な治具を作り、楽にコイルを筒の中に入れることができ、これでやっと、量産の目途が立ったのでした。最初に試作依頼を受けてから、約1年近くが経っていました。

このお話はここで終わりますが、日本のものづくりの底辺は、こういった職人気質の仕事によって支えられていたのだな~、と、改めて思いました。

当然バンテックは、この経験を生かし、すべての製造スタッフにこの作業ができるよう、この作業を”標準化”しました。

時代が変われば、”この人でなければ”という仕事は少なくなってくるのかもしれません。

ですが、心意気、や、スピリットは受け継がれるべきものだと思います。

こういった、ものづくりにおける困難を共有することで、”より良いもの”が、出来上がるのではないでしょうか?

2011.12.28

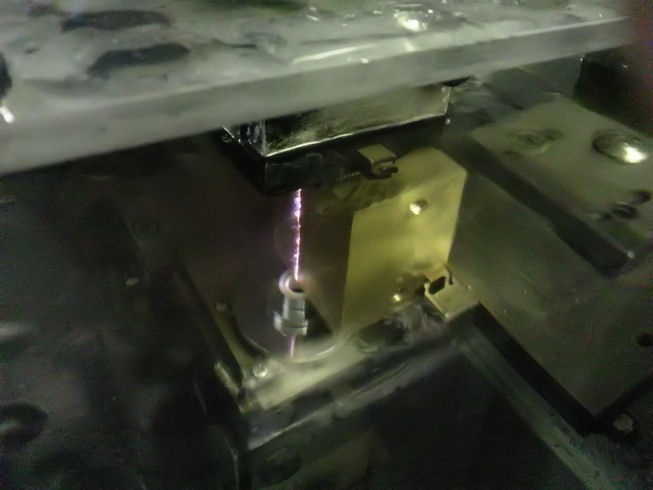

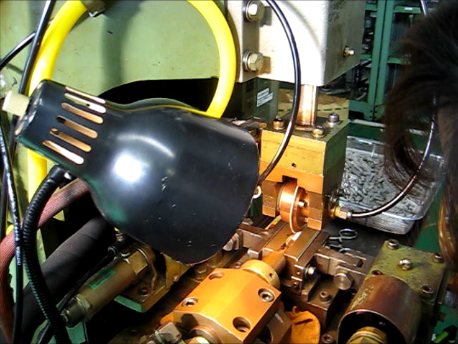

ロングフィルターの連続スポット調整中!の動画です♪♪♪

VIDEO

2011.12.26

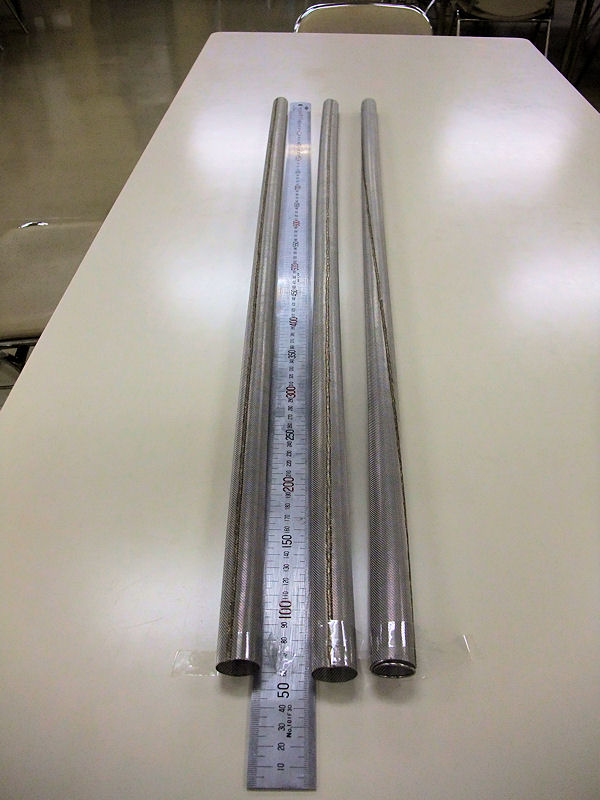

さて、前回からの続きです。

この、1メートルに及ぶフィルターをいかに作るか?

何しろ、20年ほど前の製品のため、標準書はなく、当時の職人さんがどのように作ったのかの資料もほとんどなく、単にサンプルの製品のみ。

まずは、綾織圧延メッシュを”丸め”ることに成功はしたものの、次は溶接です。

弊社は、抵抗溶接に関しては長く携わってきていますが、とにかくこれほど長い物の溶接は、初めてでした。

そこで、実際に溶接をしてわかったことは、最も難しいのが、”真っ直ぐ”

実は、一つの圧延機にこの手のフィルターが何本も使用されるため、お互いに緩衝してしまってはいけなかったのです。これは、注文をしたメーカーからの要望でした。

真っ直ぐなものを丸めて接合させれば、当然真っ直ぐになる、と考えるのは普通なのでしょうが、実際には真っ直ぐにはできなかった。何故なのか?

一番左のフィルターは真っ直ぐですが、他の2本は曲がっている。

溶接時の問題なのか、温度なのか。メッシュ自体は支給品であったので、当然溶接に問題があるのではないか、と考えたわけです。

溶接時にも治具を使って、真っ直ぐにスポットしていきます。

この難問を解くカギは、最初の”真っ直ぐなものを・・・”でした。

メッシュはカットをされて支給されていましたので、カットされたメッシュが真っ直ぐではなかったのです。

それは、また次回に♪

2011.12.23

本日は、”ものづくり”の話をしたいと思います。

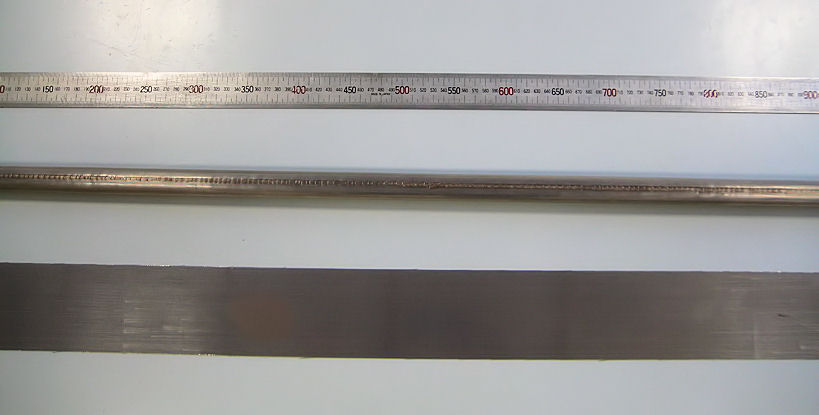

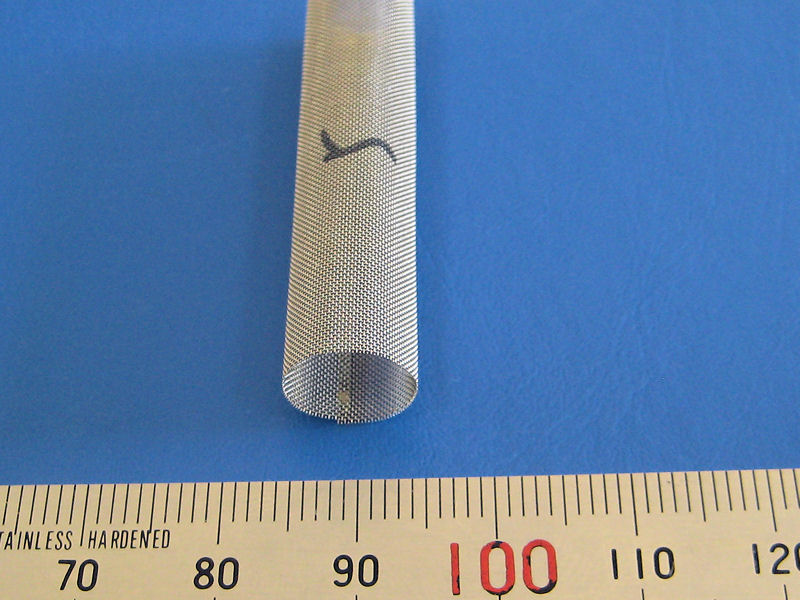

例えば、この、圧延油フィルター。

通常のカメラでは全体像を撮るのも難しい!!くらいに長い。。。

一見、ただ長いだけ、の、ように見えますが、とても長い歴史があります。このフィルターを使っている

ですが、当時、このフィルターを作っていた職人さんたちが、高齢化のため供給が難しくなってしまったのだそうです。

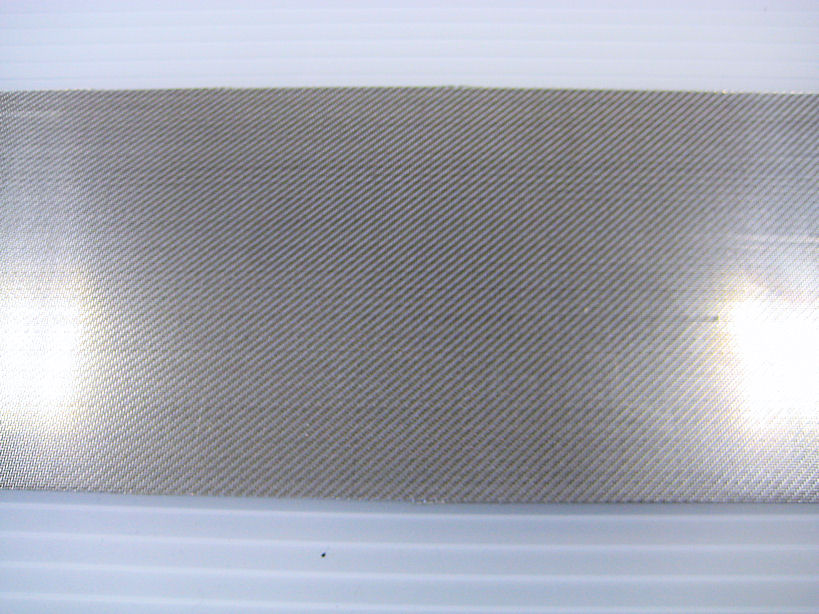

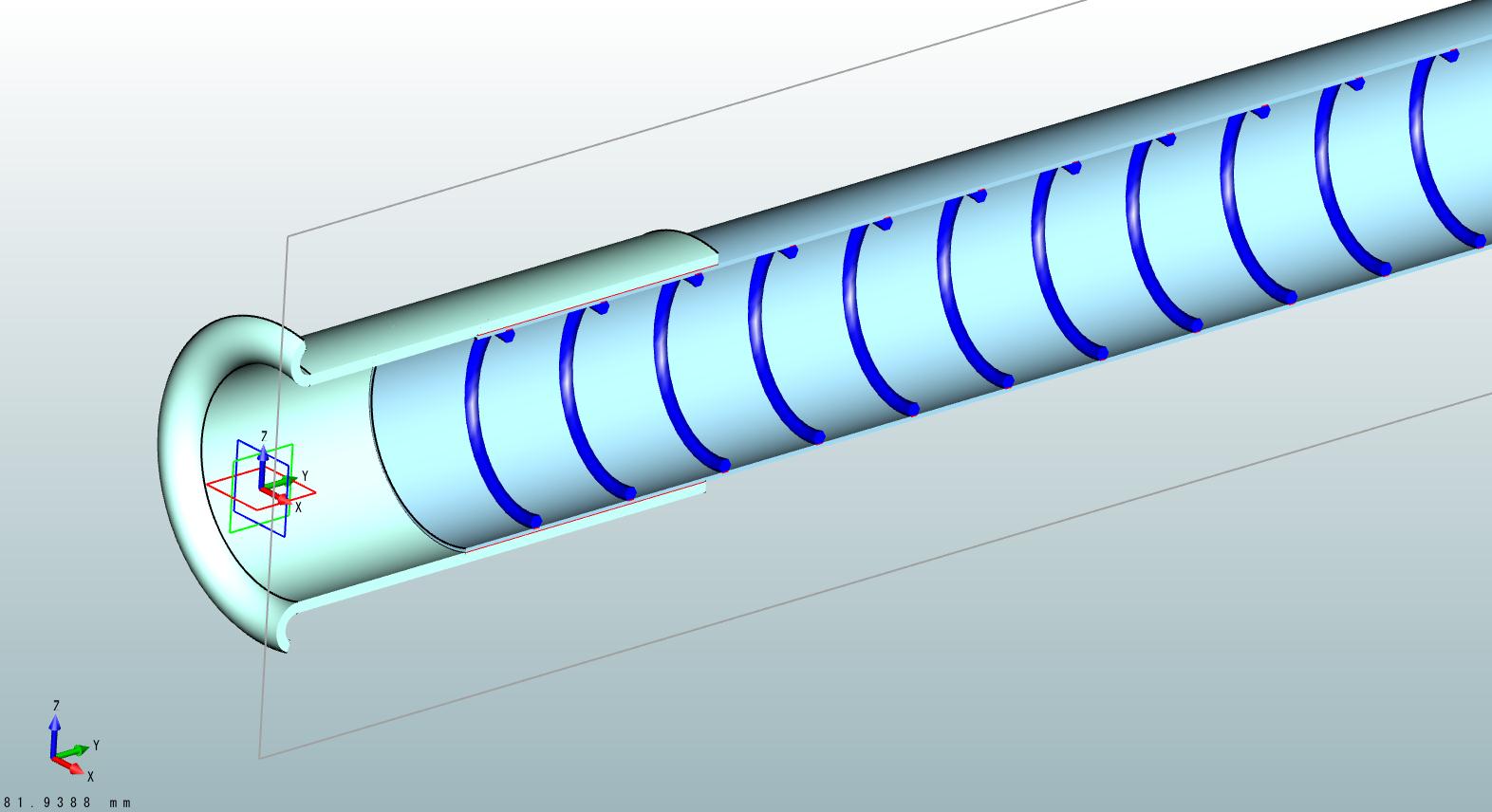

まず、このフィルターの仕様は、長さ約100cm フィルター部分の径が25φ。中にはスプリング上のコイルが補強用に入っています。メッシュは55/60の綾織の圧延。

このメッシュがフィルターになります。

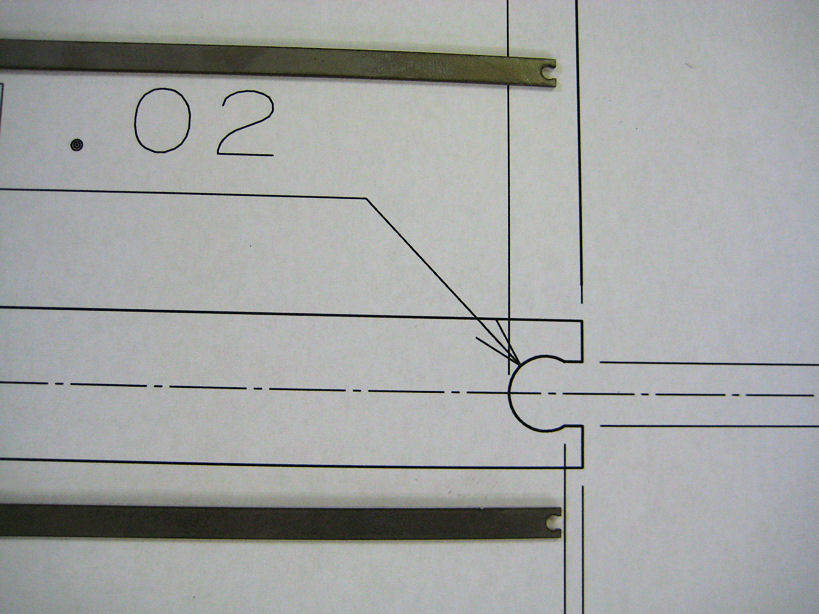

圧延機フィルター3D断面図

第一の難関は、まず、このメッシュをシリンダー状に丸めることでした。 55/60の綾畳織のメッシュに圧延加工をしてあるのでかなりの強度です。

また、径が25φなので、どうしても丸めた後の重なり部分が丸くなってくれず、山形になってしまうことでした。

このようなフィルターには、溶接はシームか連続スポットで溶接されるのですが、重なり部分が山形になってしまっていては、溶接をしずらいし、また、形がいびつになってしまいます。

しかし、治具を工夫することで、この問題は解決することができたのだそうです。

円形になってます!

さて、この第一の難関を突破した後も次から次へと難関が湧いてきます。

それは、また次回に!!

2011.12.22

さて、今日は新しく入った加工機のお知らせです。

”放電”という名がついているように、電流で放電をすることにより、カットをしていくので、多少時間はかかるとの事。

その、放電の様子が下の写真です。

放電している場所は水が浸してあります。

そして、試験的に切ったのが下の写真。

2011.12.16

「抵抗溶接」とは何か?と、言いますと、俗にスポット溶接、とか、シーム溶接などと呼んでおります。

シーム溶接機

スポット溶接機

この溶接では電流を流すことにより、金属本来が持つ抵抗を利用して、熱を発生させて溶かし、2枚の金属を接合させるものであります。

ただ、アーク溶接とは違い、スポットやシームの場合は金属表面が溶けてしまっては破れなどの原因になるため、電流の大きさとスポット部分の圧力のかけ方、時間が重要になってくるのです!

金属の抵抗を利用して熱を発生させるので、真鍮などの銅が入っているものは、接続不可、となる訳なんですね!

スポット溶接↑

シーム溶接↑

この溶接は、”ろう付け”などと呼ばれるハンダ付けとは全く違うやり方です。

2011.12.1

いよいよ今年もあと1か月! 今日の栃木は雨模様で暗く感じます。

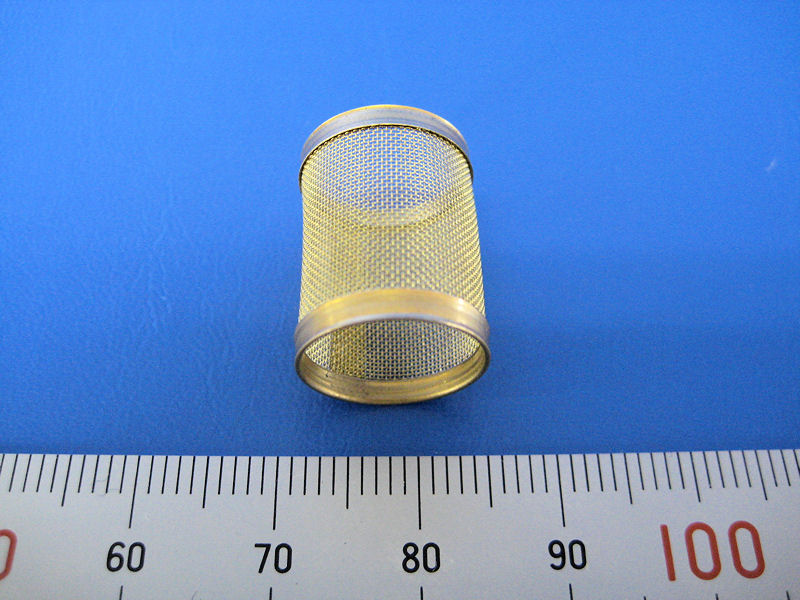

さて、今日はシンプルなアミですが、そこに隠された”技術”のご紹介です。

写真は、単にメッシュを丸めたもの、ですが、溶接部分をご覧ください!!

わずか、1mmの合わせです! こういった繊細な部分は、日本人の得意とするところ。

こちらなどは、”ハゼ折”をしています。真鍮アミはスポット溶接ができないためです。

中は、150メッシュの真鍮フィルターで、リテイナーが三つ入ってます。組み立ても手作業です。

周りを覆っているのは、フェルトで縫製してあります。

2011.11.18

今年もあと、1か月余りとなってきました。

タイの洪水も山場は越えたようですが、まだまだその後の混乱が残っているようです。

水はひき始めてはいるものの、汚染水のため、溜まっている水からの機械引き上げはなかなか

バンテック M.F. の工場界隈も少し、治安が悪くなっているのか、どろぼうに入られたようです。

↑窓のひとつが破られて、少し被害にあったようです!

バンテックのタイの工場までには、水は来なかったものの、周りの混乱の影響はまだまだ続くようだとか・・・

Jetroからの 11月16日付の情報です。↓

チョンブリという場所は、ぎりぎりのところようです。

« 前へ

1

…

8

9

10

11

次へ »