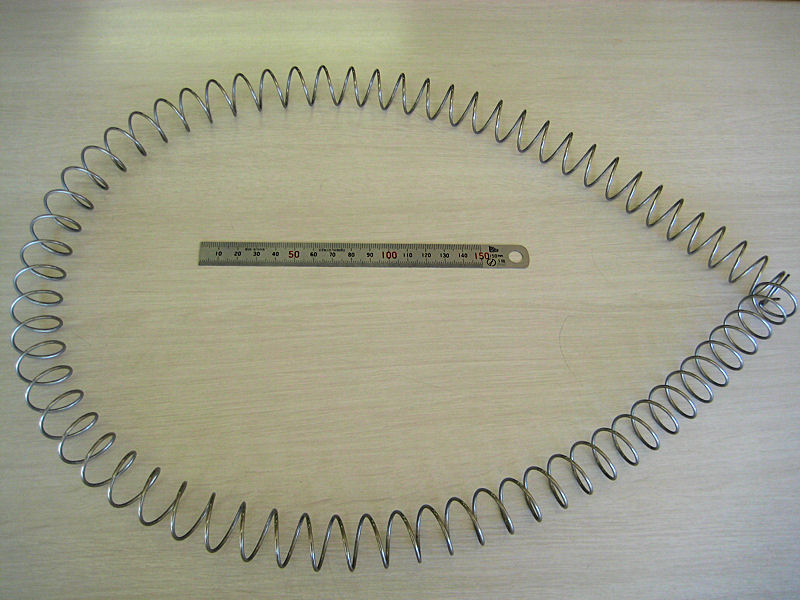

ではここで、超ロングなフィルターのお話の続きです。

↓↓↓↓↓ ↓↓↓↓↓

”真っ直ぐに”の要望通りのフィルターの筒の部分ができたわけですが、ここで、もう一つの難関がありました。

それは、筒の中にスプリングを入れることでした。

どうやって、この長い筒の中にほぼ同径のコイル状のスプリングを入れるか?

前任者はどうやって入れていたのだろうか?と、小平課長は考えたのだそうです。

この製品には標準書はなく、どのように作ったか、は、職人さんしか分からなかったのですが、その職人さんは既にリタイアされていて、話を伺うこともできなかったそうです。

ですから、サンプルとして渡された1本のフィルターからしか、情報はなかったのです。

けれど、メーカーさんに頼んで、何本かのストック品を見せてもらったのだそうです。

すると・・・・ そこにヒントがありました。

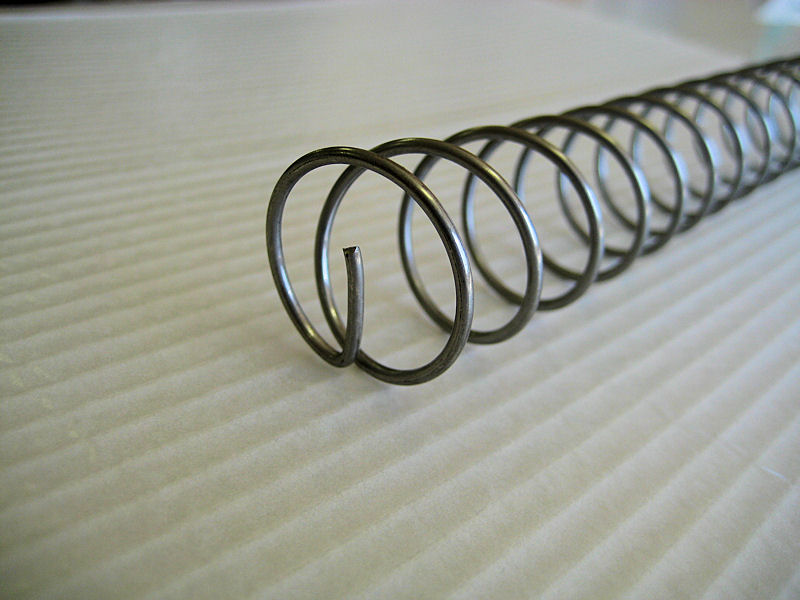

それは、とても単純な事でしたが、その何本かのフィルターに入っていたコイルには、先端部分に”ツメ”のようなものがあったのでした。

ここでまた、簡単な治具を作り、楽にコイルを筒の中に入れることができ、これでやっと、量産の目途が立ったのでした。最初に試作依頼を受けてから、約1年近くが経っていました。

このお話はここで終わりますが、日本のものづくりの底辺は、こういった職人気質の仕事によって支えられていたのだな~、と、改めて思いました。

当然バンテックは、この経験を生かし、すべての製造スタッフにこの作業ができるよう、この作業を”標準化”しました。

時代が変われば、”この人でなければ”という仕事は少なくなってくるのかもしれません。

ですが、心意気、や、スピリットは受け継がれるべきものだと思います。

こういった、ものづくりにおける困難を共有することで、”より良いもの”が、出来上がるのではないでしょうか?